醫療廢氣成分包含各類有機物和苯烴化合物,醫療廢氣治理推出一套“噴淋預處理+過濾吸附+光催化技術”。安峰對于堿液預處理效果和對工藝安全影響,進行一個深化研究。對醫療廢氣處理過程產生的惡臭氣體,如何進一步深化處理說說自己的思路和分析,對醫療企業采用此種工藝提供幾點參考。

當采用該工藝去除污水處理廠廢氣時,為了降低后續處理工藝的處理壓力,需要初步去除氣相中的H2S酸性氣體和氣溶膠類物質,此時可采用堿液噴淋吸收的預處理方式。但堿液噴淋過程本身會將部分堿液及水分引入處理系統,不可避免的會對吸附及催化氧化等后續處理單元產生影響。但目前將堿液噴淋工藝作為廢氣治理的前處理選擇時,對噴淋過程本身的處理效果關注較多,而關于噴淋預處理對后續處理單元的影響研究較少。

1實驗材料與方法

1.1工藝流程及設備

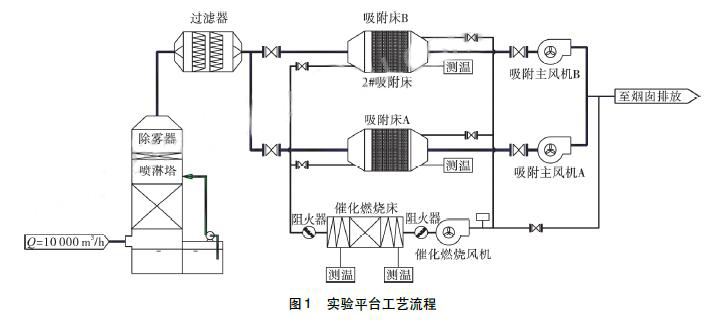

該污水處理站采用的處理工藝為“電化學+生化處理”,廢氣主要來源為集水池、調節池、沉淀池、水解酸化池、生化池構筑物,主要成分為揮發性有機物(包括非甲烷總烴、有機硫化物等)、甲烷、硫化氫等。廢氣中硫化氫濃度約為17~22mg/m3,揮發性有機物(VOCs)濃度約為34~45mg/m3。根據《城鎮污水處理廠臭氣處理技術規程》計算,確定廢氣處理風量為10000m3/h。廢氣處理工藝流程,見圖1。

工藝產生的廢氣首先經負壓收集后通過管道輸送至預處理系統。該系統主要設備為化學噴淋吸收塔及其配套的堿液加藥系統、吸收液循環泵和除霧器等;隨后采用二級干式過濾進一步去除廢氣中的粉塵及粘性物質。經過預處理后的廢氣進入活性碳吸附濃縮及催化燃燒工藝。吸附劑采用普通市售煤質蜂窩狀活性炭,裝填量為1m3/箱。實驗所用噴淋塔采用逆流循環式;UPVC材質,塔內設聚丙烯鮑爾環填料,塔頂設除霧器;液氣比為1,空塔風速V=2m/s。

1.2實驗方法

實驗采用連續流實驗和批處理實驗相結合的方法進行。將氫氧化鈉溶于水制得實驗所用吸收液,采用2mol/L氫氧化鈉溶液和2mol/L硫酸溶液對吸收液pH值進行調節。為保證吸收液的pH值穩定,加入一定量的NaCO3作為緩沖劑。

廢氣中H2S、VOCs的濃度數據分別由GASTiger6000揮發性有機物光離子化檢測儀和硫化氫氣體檢測儀測定。吸附劑表面pH采用ASTM標準方法D3838測定。

2結果與討論

2.1噴淋液pH對H2S及VOCs去除效果影響

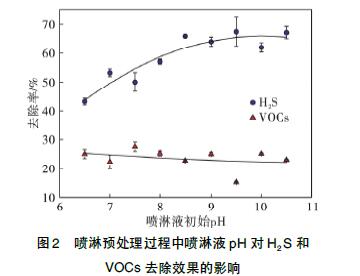

保持噴淋液溫度和噴淋量不變,待工藝系統運行穩定,H2S和VOCs的初始濃度分別維持在20和40mg/m3時,調整噴淋液pH大小,檢測噴淋液pH對H2S和VOCs去除效果的影響,結果見圖2。

圖2可見,堿液噴淋預處理過程對廢氣中H2S有明顯的去除效果。隨著噴淋液pH值的升高,預處理過程對H2S的去除率逐漸升高,至pH9.5時,去除率達到66%。由于堿液對H2S的吸收主要受氣相傳質控制,進一步提高pH對去除效果影響不大。噴淋預處理對VOCs也有約20%的去除能力,但受噴淋液pH影響不大。

采用活性炭吸附富集+脫附再生工藝處理含H2S廢氣時,H2S易在活性炭表面氧化生成單質硫從而沉積下來,正常狀態下很難通過脫附去除,從而影響活性炭的使用壽命和系統安全。為了解決這一問題,工程上有時需將污水站廢氣經均化罐均化后直接引入催化氧化系統,造成投資和運行費用的增加。經過堿液噴淋預處理,可將廢氣中H2S濃度降至7mg/m3以下,經除霧和過濾系統去除水分后,可滿足采用“活性炭吸附濃縮+催化燃燒”工藝的要求。活性炭吸附濃縮系統按最低濃縮倍率為10計算,可將催化氧化系統設計處理量降至原來的10%,投資運行費用大為降低。

2.2噴淋預處理對吸附過程的影響

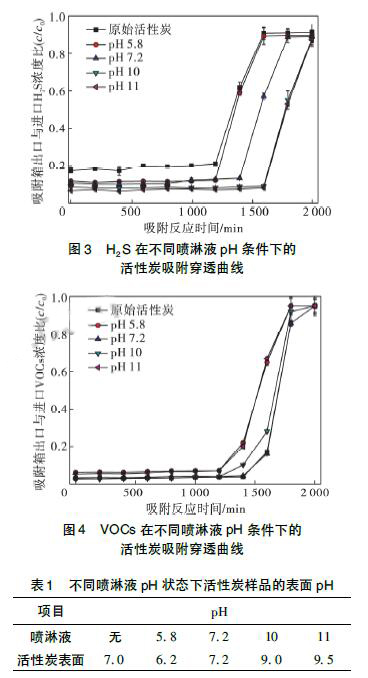

對活性炭吸附濃縮系統,選擇吸附用活性炭時,往往更關注比表面積、孔容積、孔徑,較少考慮活性炭的表面化學性質。但對于H2S類的強極性、酸性物質,其吸附過程還受到活性炭表面官能團的影響。在吸附過程中,當存在液相的NaOH時,會對活性炭表面進行改性,增加表面堿性吸附點位,從而有利于H2S的吸附轉化。但相應的,這一改性過程會減少吸附劑表面非極性吸附點位的數量,不利于VOC的吸附。為了驗證噴淋預處理對吸附過程的影響,保持工藝系統其它參數不變,調整預處理噴淋液pH,分別測定吸附箱進口濃度(c0)和出口濃度(c),繪制堿液噴淋時H2S和VOCs在活性炭上的吸附曲線,結果見圖3和圖4。

同時測定噴淋液中NaOH濃度(以pH表示)與活性炭樣品表面pH的之間的關系,結果見表1。

當未進行噴淋預處理時,普通活性炭由于對H2S的吸附主要為物理吸附,吸附較慢。此時H2S的穿透時間約為1200min,去除率可達到83%左右,并沒有表現出較強的H2S吸附能力。開啟堿液噴淋后,H2S氣體的穿透曲線與穿透時間都向后推遲,主要原因是堿液噴淋預處理使活性炭樣品表面的堿性官能團增多,更易吸附極性的H2S分子,這與活性炭表面pH的變化一致(表1)。當噴淋液pH=10時,達到最大吸附能力,此時H2S的穿透時間和去除率分別為1600min和90%。當噴淋液pH>10時,由于固態物質在活性炭表面的沉積,進一步增加pH并不能增加H2S在活性炭表面的吸附,這與Bagreev在實驗室內的研究一致。

當吸收液pH為酸性(pH<7)時,H2S的穿透曲線仍向后推遲,說明除表面堿度外,廢氣中濕度的增加同樣對H2S的去除有促進作用。根據Adibetal的研究,水分的存在是H2S分子在活性炭表面分解及硫元素氧化的關鍵條件。當水分不足時,活性炭對H2S的去除受到抑制,這也是疏水型活性炭對H2S去除效果較差的主要原因。

從圖4可以看出,相對于H2S,噴淋預處理對活性炭樣品吸附VOCs的影響較小,僅在pH為5.8和11時出現穿透曲線的少量前移。一般認為,活性炭對有機物的吸附主要分為物理吸附和化學吸附兩大類。物理吸附的作用力是VanderWaals力,主要是色散力,受溫度、壓力和表面積的大小影響。化學吸附主要是吸附質固體表面原子或分子有電子的轉移、交換或共有,從而形成化學鍵(或生成表面配位化合物)。化學吸附的程度與吸附劑表面的表面化學基團相關。噴淋預處理通過改性作用造成了活性炭比表面積的減少與表面化學基團的增加,前者降低了非極性分子的吸附,而后者有利于極性分子的吸附。在兩者的共同作用下活性炭樣品對VOCs的吸附性能沒有明顯變化。

2.3噴淋預處理對活性炭安全性能的影響

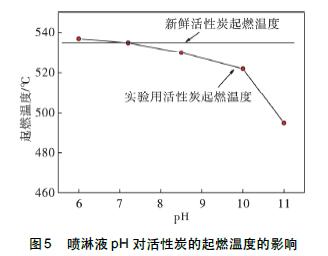

活性炭具有很大的比表面積,表明吸附孔的孔壁很薄,有時甚至只有幾個原子的厚度。這種情況下,活性炭表面C與O的放熱反應很容易受到NaOH的促進作用影響(式(1)~式(2)),導致活性炭起燃溫度的降低。

C+O2→CO2+熱量(1)

2NaOH+CO2→NaCO3+H2O+熱量(2)

該項實驗對模擬不同NaOH濃度噴淋狀態下的活性炭起燃溫度進行了測定,并與新鮮活性炭進行了對比,結果見圖5。

從圖5看出,NaOH的存在降低了活性炭的起燃溫度。未進行噴淋預處理時,活性炭起燃溫度約為535℃,當噴淋液pH<10時,可將起燃溫度降幅控制在較小的范圍(<15℃),對安全運行影響不大。但當噴淋液pH增加至11時,活性炭起燃溫度降至495℃,增加了活性炭起火燃燒的危險性,但仍遠高于解吸時活性炭的正常運行溫度(60~110℃)。結合圖2、圖3相關數據,噴淋液pH最佳控制點在9.5~10之間,既可有效控制H2S排放,又可保證安全運行。為了最大限度的保證使用安全,還應做好噴淋塔出口及過濾段的除霧防水工作,進一步的工作還包括研究帶阻燃性能吸附劑。

2.4噴淋預處理對催化氧化系統的影響

在催化氧化系統中,硫是使催化劑中毒的最常見物質之一。氣相中存在H2S時,H2S首先被氧化成SO2和SO3,進一步和金屬氧化物反應形成金屬硫酸鹽,硫酸鹽存留在催化劑表面易導致催化劑失活。根據文中及相關研究,未進行堿液噴淋預處理時活性炭表面的pH較低,H2S的分解及氧化受到影響,多以分子形態存在,解吸時會隨脫附氣流進入催化氧化箱造成催化劑的中毒。而采用堿液噴淋預處理后,活性炭表面pH升高,H2S在活性炭表面發生氧化反應,或生成硫氧化物隨廢氣排出(pH為中性或偏酸性),或生成單質硫或硫氧化物沉積在活性炭表面(強堿性環境),因而會對催化劑的使用產生一定的保護作用。

在實驗中,當噴液pH在8~11.5之間時,無論是吸附過程還是其后的解吸及催化氧化過程,并未在尾氣中檢測出SO2,說明硫元素在活性炭表面的氧化比較徹底且產物以單質硫為主。一般認為,單質硫對環境的污染要小于硫酸或硫氧化物。

隨著噴淋液pH值的進一步升高,部分堿金屬會隨著噴淋過程中產生的飛沫進入催化箱,堿金屬也易造成催化劑的中毒,可通過采用密閉性好的擋板門,嚴格隔離主風機通路與解吸風機通路的方法解決。實驗中采取以上措施后,控制噴淋液pH在9.5~10以下,經過近6個月的運行,未檢測到催化劑催化性能的降低,說明噴淋預處理對催化氧化系統的影響在可控范圍內。

醫療廢氣成分h2s偏酸性,堿液噴淋可去除廢氣中H2S含量,而活性炭吸附是對預處理工藝的進一步深化工藝。通過前2步對醫療廢氣處理,對廢氣中h2s去除率可以達到90%以上,經過一段時間的運行后,未檢測到催化劑催化性能的降低,活性炭表面pH由7.0提高到9.0,活性炭起燃點由535℃降至520℃,對工藝安全的影響在可接受范圍內。醫療廢氣處理采用此工藝對整個廢氣治理提供更多的可能性。